地球にやさしい持続可能な社会の実現へ

企業として、私たちができることを

未来の世代のために、地球環境の保全と社会の発展を共存させていくこと。その実現は、今、世界が取り組まなければいけない重要課題です。私たちもその責任を担う企業として、環境保護に貢献するため、2006年に「環境宣言」を制定するとともに、「ISO14001」に準ずる環境マネジメントシステム「KESstep2」の認証を取得。世界全体として取り組んでいくべき目標、「SDGs」に対しても私たちが出来る持続可能な開発目標を設定し行動に移しております。また、EU諸国への輸出に不可欠な「RoHS指令」。2019年7月より規制物質が6物質から10物質に増え、有害物質への規制がますます厳しくなる中、私たちは社内の勉強会などを実施し対応を徹底しております。これらは直接売り上げに関わるものではありませんが、私たちは社会の発展に寄与するといった理念があるからこそ全力でこれらの活動に力を入れております。

SDGsへの取り組み

SDGsとは

2015年9月、国連本部において「国連持続可能な開発サミット」が開催されました。

その成果文書として「我々の世界を変革する:持続可能な開発のための2030アジェンダ」が加盟193ケ国の全会一致で採択され、

「持続可能な開発目標(Sustainable Development Goals: SDGs)」が掲げられました。

SDGsは17の目標と169のターゲットから成り、2030年までにこれらの目標を達成するために、企業の参画・貢献も期待されています。

島津製作所様との取り組み

IoTを活用した新しい廃棄物回収について

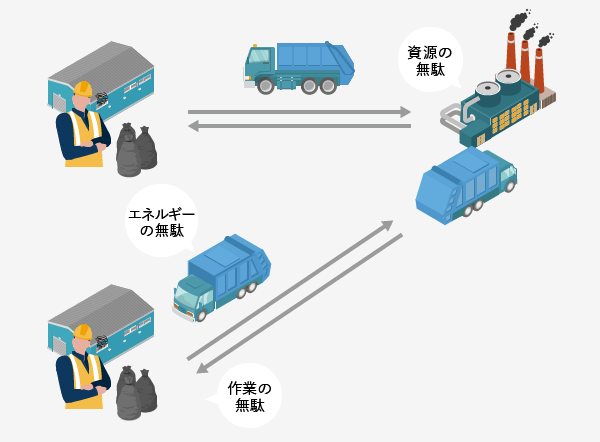

サンコーE.P.は、事業活動を行うとともに、製造業者として廃棄物回収に関する「3つの無駄」を解決するため、

株式会社島津製作所様と共にIoTを活用し「リサイクル、CO2削減」に関して環境に寄与していくことを目指しています。

リサイクル、CO2削減に関して

共通の悩み

-

折角リサイクルが可能な廃棄物であっても“少量”なので単純な焼却処分や埋め立てのような再生価値の無い処分をせざるを得ない。

= 資源の無駄 -

自事業所の産廃保管量に応じて個別に回収手配をするため、処分業者~排出事業者の回収が一対一になる。

よって複数の排出事業者/処分業者間をピストン輸送する事になる。

= エネルギーの無駄 -

保管場所から廃棄物が溢れないか?常に量の把握が必要。また、回収手配~回収日の時間差を考慮する必要があり面倒。

= 作業の無駄

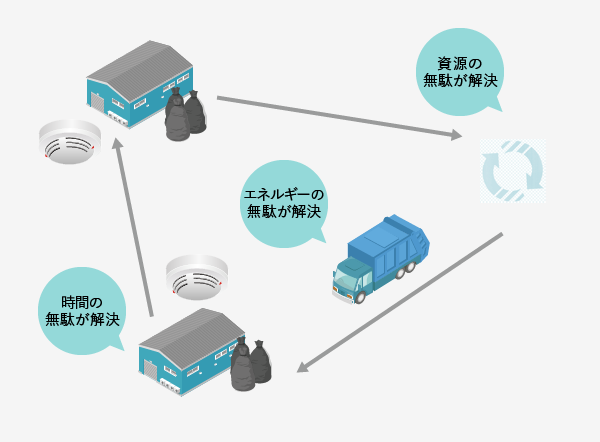

当社が導入したシステム

廃棄物の量を自動で計測し、複数事業所の廃棄物を一緒に回収するシステム

-

事業所当たりのリサイクル可能廃棄物量が少量でも複数事業所の共同回収する事で処分場へ持ち込める廃棄物の量が確保でき、回収車の積載効率も大幅に向上。リサイクルの推進を大きく後押しできる。

= 資源の無駄が解決 -

複数事業所を共同回収することで回収車の走行距離を削減。

= エネルギーの無駄が解決 -

自動モニタリング装置で収集運搬業者側で廃棄物保管量のリアルタイムデータを監視。適切なタイミングで回収可能。

= 作業の無駄が解決

導入の成果

- 共同回収によって少量のリサイクル可能な廃プラも回収でき、これまで焼却処理されていた廃プラをリサイクル処理(RPF化)にグレードアップすることが出来ました。

- 共同回収と収集の効率化により走行距離が削減され、走行により発生するCO2排出量が約2割削減されました。

- センサーによる廃プラ保管量自動モニタリングと自動手配により廃棄物業務担当者の業務負荷が大きく軽減されました。

| 効果 | 効果 |

|---|---|

| リサイクル率・量の増加 |

【1ヶ月の数値】 ・リサイクル量 9,700kg → 10,170kg(5%増加) ・リサイクル率 約95% → 100% センサーを設置した5ヶ所の内2ヶ所は、これまで排出量が少ないなどの理由により廃プラスチックを焼却処分していましたが、 本システム導入後にリサイクル可能な廃プラスチックの分別と共同回収による少量回収が実現できたことで、 1ヶ月で470kgの廃プラスチックをリサイクルすることが出来ました。 年間5,640kg=470kg×12ヶ月のリサイクル量の増加が見込めま0す。 |

| 走行距離 CO2排出量削減 |

【1ヶ月の数値】 ・走行距離 522.4km→402.2km(23%減) ・CO2 122.8kg-CO2→94.5kg-CO2(23%減) 年間約340kg-CO2=約28kg-CO2×12ヵ月の削減が見込めます。 |

RoHS指令について

RoHS(ローズ)指令、有害物質に対する当社の取り組み

近年EU向けの輸出関連企業様を中心としてRoHS指令適用に関しての要求が強まっています。樹脂材料におきましても規制物質を含有している材料もあり、企業間での問題に発展するケースもございます。お客様にそういった不安を少しでも拭っていただくため、弊社では多くの対策を講じております。製品を作るだけでなく、少しでもお客様のご期待に添えるよう責任を持ってものづくりに向き合っています。

RoHSに対する当社の具体的対策

-

RoHS品・非RoHS品の明記

サンコーではRoHS対応品と非対応品の管理場所を分け、それぞれの保管場所で明示をすることで対応品・非対応品の混在を防いでいます。

-

RoHS対応リストの作成

各材料のメーカー・品番ごとにRoHSの対応・非対応を確認し、対応しているもの・対応していないものをそれぞれリスト化しています。そうすることによってどの商品が対応なのか、非対応なのかが明確になり、営業部・製造部でも間違いが起こりにくくなります。

-

フタル酸の移行性対策

追加物質であるフタル酸は接触したものの中で移行する性質を持っています。例を挙げるならば、RoHS対応品を非対応品のビニールシートの上に置いておくだけでフタル酸が移動し、対応品が非対応品になってしまいます。それを防ぐためにテーブルの上のビニールシートやテープ・ペンなどの梱包資材も徹底的にRoHS対応品へと切り替えています。そうすることによってわずかなリスクもなくすことができます。

-

勉強会による周知徹底

製造部で商品の製造にかかわる人間はもちろん、営業や営業アシスタントにも勉強会を開催し、RoHSに対しての理解を深めています。会社全体でRoHSに対しての意識を持つことでたとえどこかでミスが起きても誰かがミスに気付けるような環境作りに力を入れています。

サンコーE.P.のRoHS規制の取組みの詳細はこちらから

様々なキャリアを持った人たちが活躍できる社会を目指して

様々なキャリアを持った人たちが活躍できる社会を目指して

世の中ではジェンダレスや女性の活躍推進など平等に誰もが働けるしくみが求められています。

また社員が心身ともに健康で働きやすい環境を整えることも同時に企業には求められています。

誰もが長く、そして平等に活躍できる社会の一端を担うべくサンコーEPは

様々なキャリアを持った人たちが働ける会社を目指しています。

-

健康経営への取り組み

社員が心身ともに健康で働けるよう健康経営への取り組みに力を入れております。心身ともに健康な状態で仕事に向き合えると、社員ひとりひとりが仕事に働き甲斐、モチベーションを持てるようにもなると思いますし、結果的に仕事の効率も上がり、業績アップにもつながると思っています。そうした活動の中で「健康経営優良法人認定制度」の認定を受けることが出来ました。

-

女性活躍の推進

サンコーE.P.は男女の比率がおおよそ6:4と、製造業では珍しく女性の割合が多い会社になります。事務職の女性はもちろん、製造部に所属する女性もたくさん働いてくれています。たくさんいる女性の中には、結婚、出産など女性にとってかけがえのないタイミングを迎える女性も数多くいますが、そういったときでも不安を感じることなく、休職を選択でき、また復帰についても前向きに考えられるように、産休、育休制度はもちろん、時短勤務についても柔軟に対応しています。こういった取り組みで働く女性を少しでもサポートし、出産後、育児中でも働きやすい環境を目指しています。

-

セカンドキャリア・デュアルキャリアに対しての支援

アスリートが夢を追いかけながら社会人としてのキャリアを積むため仕事を探しているが、練習との兼ね合いでなかなか働き先が見つからない、選手としての夢をあきらめ、第二の人生を歩みたいが、社会での経験が浅くなかなか就職先が見当たらない、そういった現実がアスリートの中ではあります。そういった方々を柔軟に受け入れることで、安心して夢に向かって取り組んでもらえますし、サンコーE.P.で新たな夢を描いて働いてもらえればと考えております。

-

インターンシップの積極的な受け入れ

私たちは例年、京都工学院高校からインターンシップを希望する高校生の受け入れを行っています。京都工学院高校には工学科があり、ものづくりを学びたい、ものづくりにかかわる仕事をしたいという学生がたくさんいます。そういった学生が社会で働く前に実際の製造現場を見て、触って、ものづくりについて考えてもらうことで少しでもものづくりの将来に貢献できればと考えております。

採用・社員への活動の取り組み、詳細はこちらから

KES環境宣言

KESとは

(KES Environmental System Standard)

京都議定書の発祥地、京都から発信された「環境マネジメントシステム」の規格です。

「地球環境問題は人類最大の課題」と、経営のあり方が問われる21世紀の幕開けに、KES は中小企業をはじめ、

あらゆる事業者を対象に「環境改善活動に参画する」ことを目的に策定されました。

● 環境理念

サンコーエンジニアリングプラスチック株式会社は、地球環境の保全が人類共通の最重要課題の一つであることを認識し、

全組織を挙げて環境負荷の低減及び環境保護に努力します。

● 方針

当社の活動、製品及びサービスに係わる環境影響を常に認識し、環境汚染の予防を推進するとともに、環境マネジメント活動の継続的改善を図ります。

なお環境保護には、持続可能な資源の利用、気候変動の緩和及び気候変動への適応、並びに生物多様性及び生態系の保護などを含みます。

当社の活動、製品及びサービスに係わる環境関連の法的及びその他の要求事項を順守します。

当社の活動、製品及びサービスに係わる環境影響のうち、以下の項目を環境管理重点テーマとして取り組みます。

- 電力使用量の現状維持

- ダンボール箱購入量の現状維持

- 廃プラスチック発生量の現状維持

- グリーン購入の推進

- 工場周辺の清掃

一人ひとりが環境負荷低減活動を積極的に実践できるように、この環境宣言を全従業員に周知するとともに一般に人々が入手できるようにします。

地域の環境改善活動に積極的に参画します。

上記の方針達成のために、目標を設定し、定期的に見直し環境マネジメントシステムを推進します。

制定日 2006年 5月20日

改定日 2020年 5月31日

サンコーエンジニアリングプラスチック株式会社

代表取締役 山本健次

5S活動について

働きやすい環境づくり、生産効率向上

弊社では、自主的な社内活動として5S活動に取り組んでおります。

5Sとは「整理」「整頓」「清掃」「清潔」「躾」のことです。

弊社では、自主的な社内活動として5S活動に取り組んでおります。5Sとは「整理」「整頓」「清掃」「清潔」「躾」のことです。

弊社は、この5Sを徹底する活動により以下の7つの効果を生み出すよう努力しています。

- ① 切替え・段取り時間ゼロ

- ② 不良ゼロ(品質向上)

- ③ ムダゼロ(原価低減)

- ④ 遅れゼロ(納期厳守)

- ⑤ 故障ゼロ(稼働率向上)

- ⑥ ケガゼロ(安全性向上)

- ⑦ クレームゼロ(信用向上)

具体的な活動としては、週に1度各部署から5Sの担当者が集まり、隔週で以下の活動を行っています。

- ● 現場でのパトロール

- ● ミーティング

(パトロールの報告や問題点の吸い上げ、解決策等に関し話し合い、各部署に展開しています)